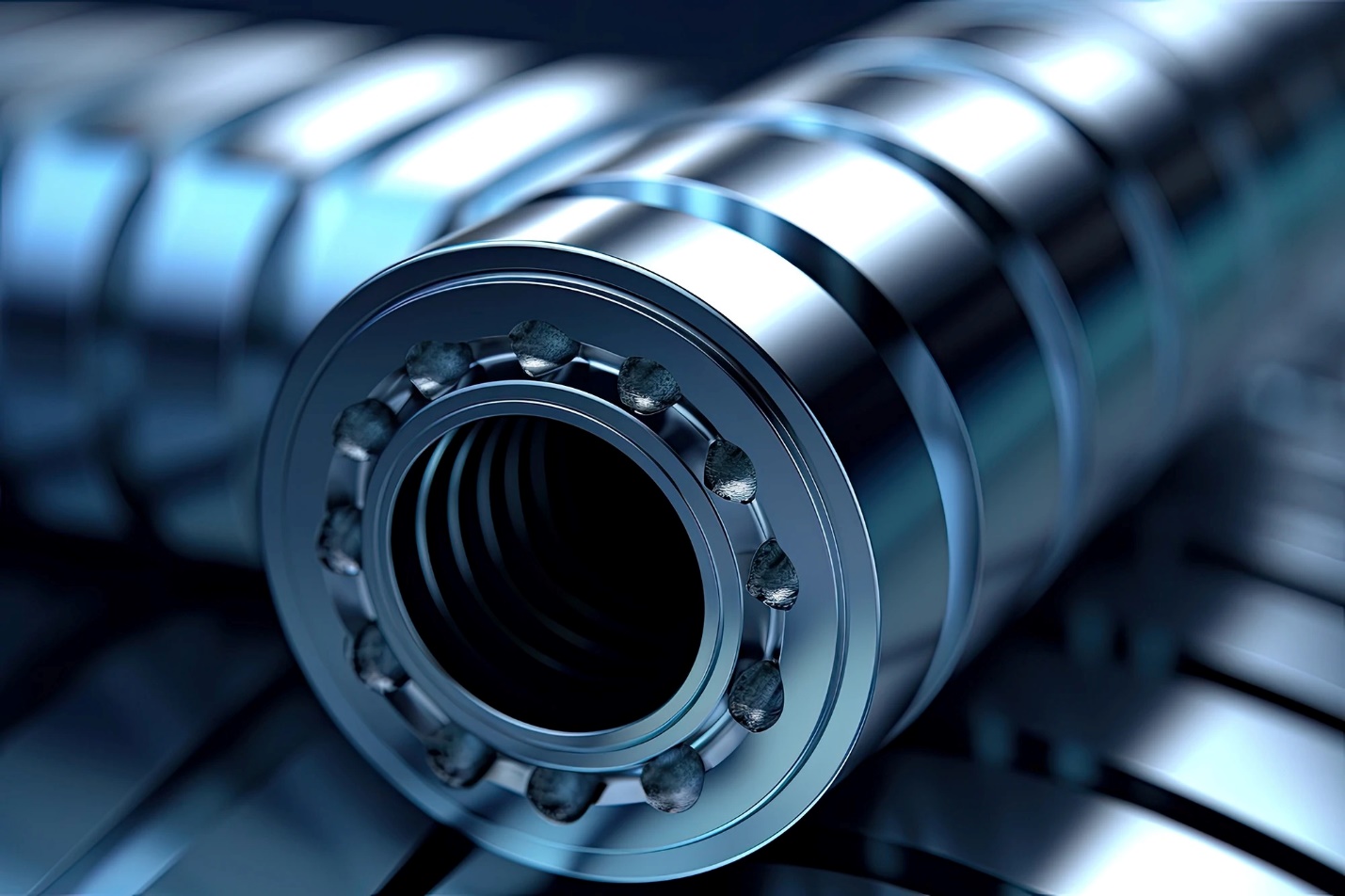

بلبرینگ صنایع پتروشیمی: چرا قطعات معمولی در این صنعت شکست میخورند؟

بسیاری از این توقفها به خرابی قطعاتی ساده مانند بلبرینگ بازمیگردد. بلبرینگهای عمومی در محیط خشن پتروشیمی، با دمای بالا، فشار مداوم، تماس با مواد شیمیایی و لرزشهای ناگهانی، بهسرعت از کار میافتند. بلبرینگهای صنعتی ویژه پتروشیمی با متریال مقاوم، روانکار تخصصی، آببندی چندلایه و طراحی مبتنی بر ریسک، عمر طولانی و عملکرد پایدار دارند. انتخاب صحیح بلبرینگ، تفاوت میان توقفهای پرهزینه و نگهداری پیشگیرانه است و نقش حیاتی در پایداری و بهرهوری واحد پتروشیمی ایفا میکند. شرکت رادین بلبرینگ ایرانیان با دانش فنی و تأمین برندهای معتبر، همراه صنایع حساس در انتخاب و بهرهبرداری از بلبرینگ است.

یک توقف ناگهانی در واحد پتروشیمی، تنها خاموششدن یک دستگاه نیست؛ این اتفاق میتواند خسارتهای مالی، ایمنی و زیستمحیطی ایجاد کند. بررسی گزارشهای صنعتی نشان میدهد بخش قابلتوجهی از این توقفها به خرابی قطعاتی برمیگردد که در نگاه اول ساده به نظر میرسند؛ قطعاتی مثل بلبرینگ.

سؤال اصلی همینجاست: چرا بلبرینگی که در صنایع دیگر بدون مشکل کار میکند، در پتروشیمی خیلی زود از پا درمیآید؟

پاسخ را باید در تفاوت بنیادین شرایط کاری و نوع طراحی بلبرینگها جستوجو کرد.

در ادامه این مقاله همراه ما باشید تا با نگاهی دقیق و کاربردی، دلایل شکست قطعات معمولی را بررسی کنیم و ببینیم چرا انتخاب بلبرینگ مناسب در صنایع پتروشیمی میتواند مرز بین پایداری و توقفهای پرهزینه باشد.

محیط پتروشیمی؛ جایی که قطعات معمولی دوام نمیآورند

پتروشیمی فضایی نیست که بتوان با منطق صنایع عمومی به آن نگاه کرد. این صنعت، محیطی چندلایه و خشن دارد که کوچکترین ضعف طراحی را خیلی زود آشکار میکند. در چنین شرایطی، انتخاب بلبرینگ مناسب به یک تصمیم راهبردی تبدیل میشود. در این صنعت، از دمای بالا و فشار مداوم گرفته تا تماس مستقیم با مواد شیمیایی خورنده، همهچیز دستبهدست هم میدهد تا قطعات معمولی خیلی زود از چرخه عملکرد خارج شوند و هزینههای پنهان خود را نشان دهند.

ترکیب مخرب دما، فشار و مواد شیمیایی

در بسیاری از واحدهای پتروشیمی، دما بهطور مداوم بالاتر از ۱۵۰ درجه سانتیگراد است و در برخی فرآیندها حتی از ۲۵۰ درجه عبور میکند. همزمان، بخارات خورنده، گازهای فعال و سیالات شیمیایی در اطراف تجهیزات در گردشاند.

بلبرینگهای استاندارد معمولا برای چنین محیطی طراحی نشدهاند. متریال آنها در برابر اکسیداسیون، تغییر ساختار مولکولی و خوردگی شیمیایی بهسرعت واکنش منفی نشان میدهد و همین موضوع آغاز زنجیره خرابی است.

لرزشهای مداوم و بارهای غیرقابل پیشبینی

برخلاف خطوط تولید یکنواخت، تجهیزات پتروشیمی دائماً با بارهای متغیر و شوکهای ناگهانی روبهرو هستند. پمپها، کمپرسورها و توربینها در شرایطی کار میکنند که تغییر فشار لحظهای یک اتفاق عادی است. این نوسانات باعث میشود بلبرینگ تحت تنشهای سیکلی شدید قرار بگیرد؛ تنشهایی که بلبرینگهای معمولی توان تحمل بلندمدت آن را ندارند.

بلبرینگهای معمولی دقیقا کجا شکست میخورند؟

خرابی بلبرینگ در پتروشیمی معمولا ناگهانی نیست. این خرابیها نشانه دارند، اما اگر ساختار قطعه از ابتدا اشتباه انتخاب شده باشد، شناسایی زودهنگام هم همیشه نجاتبخش نیست. در این بخش، دقیقتر به نقاط ضعف بلبرینگهای استاندارد نگاه میکنیم.

متریال نامناسب؛ آغاز زنجیره خرابی

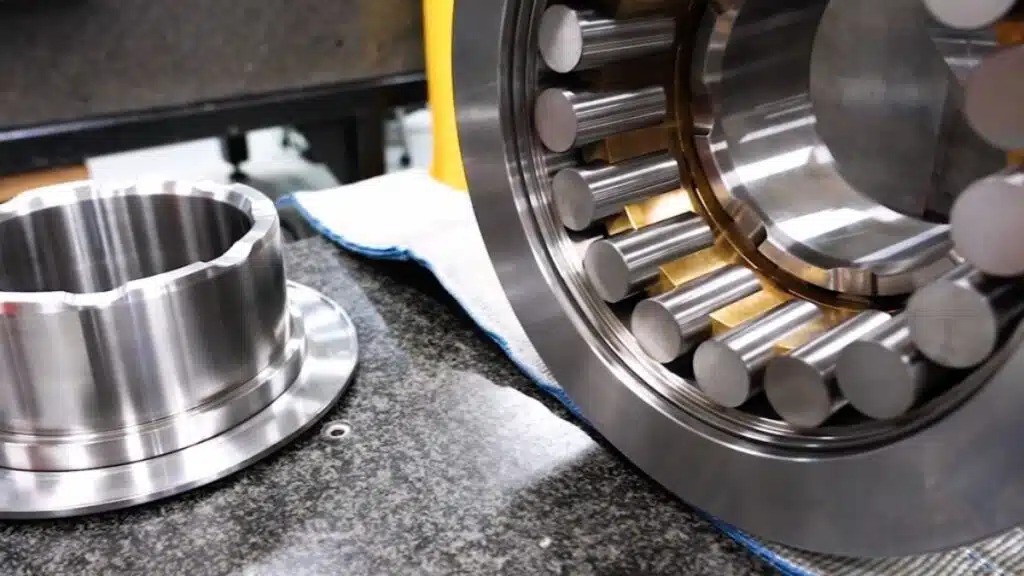

بلبرینگهای عمومی اغلب از فولادهای استاندارد کرومدار ساخته میشوند. این فولادها برای دما و رطوبت معمولی مناسباند، اما در برابر دمای بالا و محیط شیمیایی پایدار نیستند. در مقابل، بلبرینگهای مخصوص صنایع پتروشیمی از آلیاژهای خاص، فولادهای حرارتدیده یا پوششهای مقاوم استفاده میکنند. تفاوت دقیقاً همینجاست؛ جاییکه قطعه معمولی شروع به تغییر شکل میدهد، نوع صنعتی هنوز در محدوده ایمن کار میکند.

روانکاریای که برای پتروشیمی طراحی نشده

روانکار، قلب تپنده عملکرد بلبرینگ است. گریسها و روغنهای عمومی در دماهای بالا خاصیت خود را از دست میدهند و بهمرور تبدیل به عامل اصطکاک میشوند. طبق گزارشهای SKF، بیش از ۳۵٪ خرابیهای بلبرینگ در صنایع فرایندی به روانکاری نامناسب مربوط است. در پتروشیمی، بلبرینگ مقاوم در برابر دما و فشار بالا همراه با روانکار تخصصی معنا پیدا میکند، نه بهصورت جداگانه.

بلبرینگ صنایع پتروشیمی چه تفاوتی با نمونههای عمومی دارد؟

وقتی از بلبرینگ صنایع پتروشیمی صحبت میکنیم، منظور یک نسخه تقویتشده ساده نیست. این بلبرینگها براساس سناریوهای بحرانی طراحی میشوند، نه شرایط ایدهآل آزمایشگاهی. در ادامه، به مهمترین تفاوتهای این بلبرینگها میپردازیم؛ از فلسفه طراحی مبتنی بر ریسک گرفته تا جزئیاتی مثل آببندی، متریال و استانداردهایی که آنها را برای دما و فشار بالا آماده میکند.

طراحی بر پایه ریسک، نه صرفاً ابعاد

در صنایع عمومی، انتخاب بلبرینگ اغلب بر اساس قطر، سرعت و بار اسمی انجام میشود. اما در پتروشیمی، معیار اصلی «ریسک خرابی» است. بلبرینگهای تخصصی با ضریب اطمینان بالاتر، تلرانسهای متفاوت و ظرفیت تحمل بار دینامیک بیشتر طراحی میشوند. همین تفاوت طراحی باعث میشود عمر کاری آنها چند برابر نمونههای استاندارد باشد. علاوهبراین، در این نوع طراحی سناریوهای بحرانی مانند افزایش ناگهانی فشار یا شوک حرارتی از همان ابتدا در محاسبات لحاظ میشود، نه اینکه بهعنوان یک استثنا در نظر گرفته شود.

آببندی، پوششها و استانداردهای ویژه

یکی از تفاوتهای کلیدی، سیستم آببندی است. نفوذ بخار، ذرات معلق یا مواد شیمیایی برای بلبرینگ استاندارد یک تهدید جدی است. بلبرینگهای مقاوم از سیلهای چندلایه، پوششهای ضدخوردگی و استانداردهایی مانند API و ISO بهره میبرند. این جزئیات کوچک، در عمل تفاوت بین توقف اضطراری و عملکرد پایدار را رقم میزنند. در محیطهای پتروشیمی، همین لایههای محافظ نقش سپر دفاعی را بازی میکنند و اجازه نمیدهند عوامل مخرب بهسادگی وارد ساختار داخلی بلبرینگ شوند.

هزینه پنهان انتخاب اشتباه بلبرینگ در پتروشیمی

گاهی تصمیمگیران فقط قیمت خرید را میبینند. اما در پتروشیمی، هزینه واقعی بلبرینگ خیلی فراتر از فاکتور اولیه است. اینجا جایی است که انتخاب اشتباه، گرانترین تصمیم ممکن میشود. در ادامه این بخش، دقیقتر بررسی میکنیم که این هزینههای پنهان چگونه خود را نشان میدهند؛ از توقفهای ناگهانی خط تولید گرفته تا تفاوت میان تعمیرات اضطراری و یک برنامه نگهداری هوشمندانه.

توقف خط تولید؛ هزینهای فراتر از تعویض قطعه

طبق گزارش McKinsey(یکی از شناختهشدهترین مؤسسات مشاورهای مدیریت و تحلیلهای صنعتی)، هر ساعت توقف ناخواسته در صنایع فرایندی میتواند دهها هزار دلار خسارت ایجاد کند. حالا تصور کنید دلیل این توقف، خرابی یک بلبرینگ باشد. در چنین شرایطی، تفاوت قیمت بین بلبرینگ استاندارد و صنعتی عملاً بیاهمیت میشود.

تعمیرات اضطراری در برابر نگهداری پیشگیرانه

بلبرینگ مناسب، امکان برنامهریزی تعمیرات را فراهم میکند. در مقابل، استفاده از قطعات معمولی یعنی حرکت روی لبه تیغ. نگهداری پیشگیرانه با بلبرینگ تخصصی، هزینه را قابلکنترل میکند و ریسک را پایین میآورد؛ چیزی که در پتروشیمی یک مزیت رقابتی است. این رویکرد به تیمهای فنی اجازه میدهد بهجای واکنشهای پرهزینه و عجولانه، با دیدی بلندمدت و دادهمحور از داراییهای حیاتی محافظت کنند.

چگونه بلبرینگ مناسب پتروشیمی انتخاب میشود؟

انتخاب بلبرینگ مناسب برای صنایع پتروشیمی، نتیجه تحلیل دقیق شرایط کاری و همراهی یک تأمینکننده آگاه است. وقتی دادههای واقعی محیط کار با تجربه فنی ترکیب میشود، ریسک خرابی بهطور محسوسی کاهش پیدا میکند و عملکرد سیستم پایدار میماند. نکات کلیدی در این انتخاب عبارتاند از:

- بررسی دما، فشار، نوع سیال و میزان خورندگی محیط

- تحلیل سرعت دوران، لرزشها و بارهای دینامیک تجهیزات

- توجه به شرایط نگهداری، دسترسی به تعمیرات و چرخه سرویس

- انتخاب تأمینکنندهای که نقش شریک فنی داشته باشد، نه صرفاً فروشنده قطعه

جمعبندی

در صنایع پتروشیمی، بلبرینگ نقشی فراتر از یک قطعه مکانیکی دارد. انتخاب بین بلبرینگ استاندارد و بلبرینگ مقاوم در برابر دما و فشار بالا، درواقع انتخاب بین پایداری و ریسک است. تصمیمی که اگر آگاهانه گرفته نشود، میتواند به توقفهای ناخواسته، افزایش هزینههای عملیاتی و فشار مضاعف بر تیمهای فنی منجر شود. در چنین شرایطی، نقش مشاوره تخصصی و تأمین آگاهانه پررنگ میشود؛ جایی که انتخاب قطعه دیگر بر پایه حدس یا تجربههای پراکنده نیست، بلکه براساس تحلیل شرایط واقعی و شناخت دقیق صنعت انجام میشود.

در این مسیر، شرکت صنعتی رادین بلبرینگ ایرانیان با تکیه بر دانش فنی روز و تیمی از متخصصان مجرب، خدمات مشاوره تخصصی بلبرینگ را از مرحله انتخاب تا بهرهبرداری ارائه میدهد. دسترسی به برندهای معتبر جهانی، تأمین حرفهای در کوتاهترین زمان و پشتیبانی فنی در نصب و نگهداری، بخشی از رویکرد رادین در همکاری با صنایع حساس مانند پتروشیمی است.

وقتی انتخاب درست انجام شود، بلبرینگ دیگر نقطه ضعف سیستم نیست؛ به یکی از ستونهای اطمینان آن تبدیل میشود.